I. Основные типы и конструктивные формы

Приспособления для цементационных печей обычно представляют собой прочные модульные системы, используемые, в частности, в шахтных печах, камерных/многоцелевых печах и проходных цементационных печах толкающего типа.

1. Система приспособлений для шахтной цементационной печи:

- Конструкция: Основная система состоит из основания, реторты (печного сосуда) и подвесных приспособлений (корзин/стеллажей).

- Корзины/стеллажи: Подвешиваются в центре реторты, обычно представляют собой цилиндрические или многоугольные каркасы, сваренные из жаропрочных стальных прутков/пластин, с внутренними ярусными полками. Заготовки укладываются или подвешиваются внутри.

- Ключевые моменты проектирования: Необходимо обеспечить беспрепятственные каналы циркуляции атмосферы от стенки реторты к центру корзины. Внутри корзины часто проектируется центральный направляющий элемент (канал/конус) для принудительной циркуляции атмосферы, которая, приводимая в движение верхним вентилятором, движется вниз через заготовки, а затем возвращается через центральный канал, создавая принудительную конвекцию.

2. Оснастка для цементации в камерных/многоцелевых печах:

- Структура: В значительной степени соответствует системе оснастки для многоцелевых печей, описанной ранее, но с более высокими требованиями к материалам. Состоит из прочных поддонов, высокопрочных опор и корзин/прокладок.

- Характеристики: Должна выдерживать автоматическую транспортировку из нагревательной камеры в закалочную камеру, что предъявляет чрезвычайно высокие требования к плоскостности и прочности поддонов.

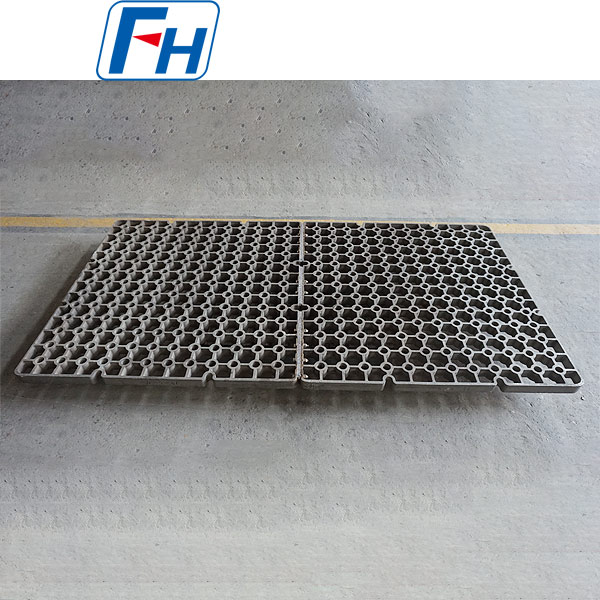

3. Оснастка для непрерывных цементационных печей толкающего типа:

01. Структура: Основным элементом является прочный поддон (часто называемый «лодкой»). Он последовательно перемещается по рельсам через несколько зон: предварительный нагрев, цементация, диффузия, закалка и т.д.

02. Основные конструктивные особенности:

- Пара трения поддон/рельс: Серьезная техническая проблема. Требуется использование высококачественных жаропрочных сплавов (например, RA330) и оптимизированная конструкция (например, добавление скользящих блоков, использование пар материалов с разными свойствами) для снижения трения и износа при высоких температурах.

- Герметизация атмосферы: Зазор между поддоном и подом печи должен быть минимальным, но не вызывать заклинивания, чтобы предотвратить смешивание атмосферы между зонами.

II. Выбор материала: Решающий фактор долговечности

Выход из строя приспособлений для цементации практически всегда происходит из-за охрупчивания материала вследствие глубокой цементации и термической усталости. Выбор материала имеет первостепенное значение.

01. Материалы высшего класса: Высоконикелевые хромоникелевые аустенитные жаропрочные сплавы. Высокое содержание никеля эффективно препятствует диффузии атомов углерода, значительно замедляя скорость цементации самого приспособления.

- Основной выбор: RA 330 (35Ni-18Cr) или эквивалент. Обеспечивает наилучшее сочетание высокотемпературной прочности, устойчивости к цементации и термической усталости. Это отраслевой стандарт для высоконагруженных приспособлений для цементации.

- Распространенный выбор: AISI 314 (25Cr-20Ni), AISI 310S. Немного более низкие характеристики, но более экономичный вариант, подходит для менее требовательных применений.

- Премиум-выбор: Inconel 600/601. Исключительные характеристики, с чрезвычайно высокой устойчивостью к цементации, но очень дорогой. Используется для наиболее ответственных деталей или там, где требуется сверхдлительный срок службы.

02. Материалы, строго запрещенные: Обычные углеродистые стали, низколегированные стали (например, AISI 1018, 4140). Они охрупчиваются, расширяются и трескаются из-за сильной цементации всего за несколько циклов, быстро выходят из строя и образуют большое количество окалины, которая загрязняет печь и обрабатываемые детали.

III. Резюме

Приспособления для цементационных печей являются «основой» процесса цементации. Они должны оставаться стабильными в самых жестких химических условиях (сильная цементационная атмосфера) и самых суровых физических условиях (высокая температура, высокая нагрузка, длительное время). Качество их конструкции и выбор материала напрямую определяют:

- Равномерность и постоянство цементации (качество продукции)

- Загрузка за партию и эффективность производства (себестоимость продукции)

- Срок службы приспособлений и частота технического обслуживания (стоимость оборудования)

Глубокое понимание принципа, что «материалы, устойчивые к цементации (например, RA330), являются основой, а конструкция с принудительной циркуляцией атмосферы — ключом к успеху», имеет центральное значение для успешного проектирования и эксплуатации приспособлений для цементации. Они — не просто полки для размещения деталей, а регуляторы потока технологического газа и невидимые хранители качества продукции.

Таблица марок материалов:

| Heat-resistant Steel |

| / |

GB (中) |

DIN (德) |

ASTM (美) |

JIS (日) |

Chemical Composition (%) |

Maximum Operation Temperature |

| C |

Si |

Mn |

Cr |

Ni |

Nb/Cb |

Mo |

Other |

| 1 |

ZG40Cr27Ni4 |

1.4823 |

HD |

SCH11 |

0.30 – 0.50 |

≤2.00 |

≤1.00 |

24.00 – 28.00 |

4.00 – 6.00 |

– |

≤0.50 |

– |

1050℃ |

| 2 |

ZG40Cr22Ni10 |

1.4826 |

HF |

SCH12 |

0.30 – 0.50 |

1.00 – 2.50 |

≤2.00 |

19.00 – 23.00 |

8.00 – 12.00 |

– |

≤0.50 |

– |

950℃ |

| 3 |

ZG30Cr28Ni10 |

– |

HE |

SCH17 |

0.20 – 0.50 |

≤2.00 |

≤2.00 |

26.00 – 30.00 |

8.00 – 11.00 |

– |

– |

– |

1050℃ |

| 4 |

ZG40Cr25Ni12 |

1.4837 |

HH |

SCH13 |

0.30 – 0.50 |

1.00 – 2.50 |

≤2.00 |

24.00 – 27.00 |

11.00 – 14.00 |

– |

≤0.50 |

– |

1050℃ |

| 5 |

ZG30Cr28Ni16 |

– |

HI |

SCH18 |

0.20 – 0.50 |

≤2.00 |

≤2.00 |

26.00 – 30.00 |

14.00 – 18.00 |

– |

– |

– |

1100℃ |

| 6 |

ZG40Cr25Ni20Si2 |

1.4848 |

HK |

SCH21 |

0.30 – 0.50 |

≤1.75 |

≤1.50 |

23.00 – 27.00 |

19.00 – 22.00 |

– |

≤0.50 |

– |

1100℃ |

| 7 |

ZG30Cr20Ni25 |

– |

HN |

SCH19 |

0.20 – 0.50 |

≤2.00 |

≤2.00 |

19.00 – 23.00 |

23.00 – 27.00 |

– |

– |

– |

1100℃ |

| 8 |

ZG40Cr19Ni39 |

1.4865 |

HU |

SCH20 |

0.35 – 0.75 |

≤2.50 |

≤2.00 |

17.00 – 21.00 |

37.00 – 41.00 |

– |

– |

– |

1020℃ |

| 9 |

ZG40Cr15Ni35 |

1.4806 |

HT |

SCH15 |

0.35 – 0.70 |

≤2.00 |

≤2.00 |

15.00 – 19.00 |

33.00 – 37.00 |

– |

≤0.50 |

– |

1000℃ |

| 10 |

ZG40Cr25Ni35Nb |

1.4852 |

HPCb |

SCH24Nb |

0.30 – 0.50 |

≤2.00 |

≤2.00 |

24.00 – 28.00 |

33.00 – 37.00 |

0.80 – 1.80 |

≤0.50 |

– |

1100℃ |

| 11 |

ZG40Cr19Ni39Nb |

1.4849 |

– |

– |

0.30 – 0.50 |

1.00 – 2.50 |

≤2.00 |

18.00 – 21.00 |

36.00 – 39.00 |

1.20- 1.80 |

≤0.50 |

– |

1100℃ |

| 12 |

ZG40Cr24Ni24Nb |

1.4855 |

– |

– |

0.30 – 0.50 |

1.00 – 2.50 |

≤2.00 |

23.00 – 25.00 |

23.00 – 25.00 |

0.80 – 1.80 |

≤0.50 |

– |

1050℃ |

| 13 |

ZG40Cr25Ni35 |

1.4857 |

HP |

SCH24 |

0.35 – 0.50 |

1.00 – 2.50 |

≤2.00 |

24.00 – 28.00 |

33.00 – 37.00 |

– |

≤0.50 |

– |

1100℃ |

| 14 |

ZG1Cr20Ni32Nb |

1.4859 |

– |

– |

0.06 – 0.15 |

0.50 – 1.50 |

≤2.00 |

19.00 – 21.00 |

31.00 – 33.00 |

0.50 – 1.50 |

≤0.50 |

– |

1050℃ |

| 15 |

ZG45Cr12Ni60 |

– |

HW |

– |

0.35 – 0.75 |

≤2.00 |

≤2.00 |

10.00 – 14.00 |

58.00 – 62.00 |

– |

– |

– |

1100℃ |

| 16 |

ZG45Cr18Ni66 |

– |

HX |

– |

0.35 – 0.75 |

≤2.00 |

≤2.00 |

15.00 – 19.00 |

64.00 – 68.00 |

– |

– |

– |

1100℃ |

| 17 |

ZG1Cr28Co50 |

2.4778 |

– |

– |

0.05 – 0.25 |

0.50 – 1.00 |

≤1.50 |

27.00 – 30.00 |

≤1.00 |

≤0.50 |

≤0.50 |

Co:48.0 – 52.0 |

1200℃ |

| 18 |

ZG30Cr28Co50Nb |

2.4779 |

– |

– |

0.25 – 0.35 |

0.50 – 1.50 |

0.50 – 1.50 |

27.00 – 29.00 |

– |

1.50 – 2.50 |

≤0.50 |

Co:48.0 – 52.0 |

1200℃ |

| 19 |

ZG40Cr28Ni48W5 |

2.4879 |

– |

SCH42 |

0.35 – 0.55 |

1.00 – 2.00 |

≤1.50 |

27.00 – 30.00 |

47.00 – 50.00 |

– |

≤0.50 |

W:4.0 – 5.5 |

1200℃ |

Часто задаваемые вопросы:

В: Как отправить запрос?

О: Шаг 1: Пожалуйста, предоставьте нам подробную информацию о вашей печи, рабочей температуре, методе охлаждения, загрузочной массе и т.д.;

Шаг 2: Желательно предоставить 3D-чертежи;

Шаг 3: После получения достаточной информации мы разработаем чертежи продукции и предоставим соответствующее ценовое предложение;

В: Когда я получу цену?

О: Обычно мы отвечаем на запросы в течение 24 часов (за исключением выходных и праздничных дней). Если вам срочно нужна цена, пожалуйста, напишите нам по электронной почте или свяжитесь с нами другими способами, чтобы мы могли предоставить вам ценовое предложение.

В: Когда будет осуществлена доставка? / Каковы сроки доставки?

О: – Заказ образцов: 35 дней после получения полной оплаты.

– Заказ со склада: 10 дней после получения полной оплаты.

– OEM-заказ: 30 дней после получения предоплаты.

В: Каково ваше послепродажное обслуживание?

О: Гарантия 1 год на все виды продукции;

Если вы обнаружите какие-либо дефектные детали, мы бесплатно заменим их в следующем заказе. Как опытный производитель, мы гарантируем качество и послепродажное обслуживание.

В: Каковы ваши условия оплаты?

О: T/T

Оплата <= 10000 долларов США, 100% предоплата. Оплата > 10000 долларов США, 50% предоплата, остаток перед отгрузкой.

В: Какой способ доставки?

О: Доставка осуществляется компаниями DHL, UPS, EMS, Fedex, авиаперевозками, морскими перевозками или железнодорожными перевозками.