Приспособления для термообработки в закалочных печах:

Приспособления для термообработки в закалочных печах должны не только выдерживать высокие температуры, как и другие приспособления для термообработки, но и обладать высокой прочностью при высоких температурах, отличной устойчивостью к термической усталости и достаточной прочностью, чтобы выдерживать сильный термический удар и потенциальную коррозию от закалочных сред (масло, вода, полимерные растворы или соляные ванны).

1. Точное позиционирование и фиксация: Обеспечивает неподвижность заготовки во время перемещения и закалки, предотвращая неравномерное охлаждение из-за смещения.

2. Активный контроль деформации: Это его наиболее важная функция. Он противодействует деформации заготовки во время высокотемпературного размягчения и усадки при закалке за счет поддержки, ограничения или предварительного напряжения.

3. Управление процессом закалки:

- Контроль метода погружения: Введение в закалочную среду под определенным углом и скоростью для уменьшения образования паровой пленки и обеспечения равномерного охлаждения.

- Обеспечение направленного охлаждения: Разработка конструкции для дифференцированной скорости охлаждения на необходимых участках (например, добавление изоляции или направляющих потока).

4. Устойчивость к экстремальному термическому удару: Материалы выдерживают огромное термическое напряжение при переходе из температуры ~800-1000°C в жидкость с температурой в несколько десятков градусов за считанные секунды.

5. Устойчивость к коррозии/эрозии среды: Закалочные масла, рассолы, полимеры и т.д. оказывают различное коррозионное/окислительное воздействие на металлы.

Основные типы и типичные примеры:

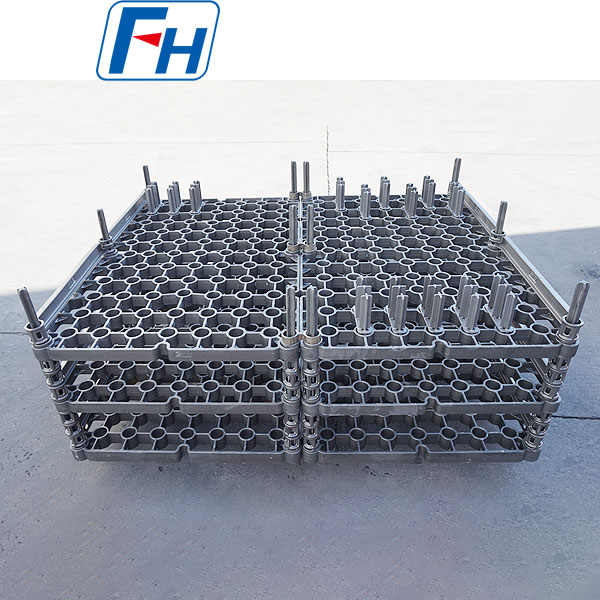

1. Универсальные несущие приспособления:

- Лоток/корзины: Для пакетной закалки мелких деталей правильной формы (например, крепежных элементов, роликов подшипников). Дно должно иметь достаточные зазоры для циркуляции закалочной среды.

- Подвески/стержни: Для подвешивания деталей типа валов или втулок, обеспечивая вертикальное погружение для уменьшения изгиба.

2. Специализированные приспособления для предотвращения деформации (основная категория):

- Закалочные штампы для зубчатых колес: Самый классический пример. Нагретое зубчатое колесо помещается между конической оправкой и штампом пресса для закалки под давлением, что эффективно предотвращает деформацию и обеспечивает плоскостность зубьев.

- Зажимные приспособления для расширения подшипниковых колец/кольцевых деталей: Расширяются изнутри, прижимаясь к внешней стенке, или зажимают деталь снаружи, прижимаясь к внутреннему отверстию, предотвращая деформацию и потерю круглости.

- Опорные стойки для длинных валов: Имеют несколько V-образных роликов или опорных блоков, позволяющих валу свободно сжиматься во время закалки, сохраняя при этом прямолинейность.

- Рамные приспособления для выравнивания плоских деталей: Используют верхние пластины или рамные конструкции для ограничения деформации тонких пластин во время закалки.

3. Специальные приспособления для индукционной закалки:

- Интегрированы с индукционными катушками для локальной закалки. Точно позиционируют закаливаемый участок и направляют охлаждающую жидкость.

4. Приспособления для вакуумной/атмосферной закалки:

- Обладают высокой прочностью и низкой летучестью при высоких температурах (во избежание загрязнения печи и заготовки). Часто изготавливаются из графита, молибдена, вольфрама или специальных жаропрочных сплавов.

Основные конструктивные соображения:

1. Выбор материала (приоритет):

- Жаропрочные стали: Например, AISI 314, 330, 253MA, подходят для большинства нейтральных или слабоокислительных закалочных сред, экономически эффективны.

- Высокотемпературные сплавы: Например, Inconel 600/601, Haynes 230, для более высоких температур, более агрессивных коррозионных сред или вакуумных печей.

- Специальные материалы: Графит (для высокотемпературной вакуумной закалки, низкая тепловая масса, но чувствителен к ударам); керамика из карбида кремния (экстремальные температуры, износостойкость, но хрупкость).

- Соображения: Высокотемпературный предел текучести, теплопроводность, коэффициент теплового расширения (в идеале близкий к обрабатываемой детали), термостойкость, устойчивость к коррозии в рабочей среде.

2. Конструктивное проектирование:

- Избегайте концентрации напряжений: Используйте скругления и уменьшайте острые углы.

- Симметрия и однородность: Обеспечивает равномерное распределение тепла и охлаждение.

- Баланс между легкостью и прочностью/вязкостью: Усиливайте ключевые несущие области, уменьшайте вес в некритических областях для снижения тепловой массы и энергопотребления.

3. Проектирование пути потока охлаждающей жидкости:

- Конструкция приспособления должна обеспечивать свободное и быстрое течение закалочной жидкости, не создавая застойных зон, которые могут привести к недостаточному локальному охлаждению (мягким пятнам) на обрабатываемой детали.

- Иногда требуется проектирование направляющих потока или отверстий для направления жидкости в критические области.

Таблица марок материалов:

| Heat-resistant Steel |

| / |

GB |

DIN |

ASTM |

JIS |

Chemical Composition (%) |

Maximum Operation Temperature |

| C |

Si |

Mn |

Cr |

Ni |

Nb/Cb |

Mo |

Other |

| 1 |

ZG40Cr27Ni4 |

1.4823 |

HD |

SCH11 |

0.30 – 0.50 |

≤2.00 |

≤1.00 |

24.00 – 28.00 |

4.00 – 6.00 |

– |

≤0.50 |

– |

1050℃ |

| 2 |

ZG40Cr22Ni10 |

1.4826 |

HF |

SCH12 |

0.30 – 0.50 |

1.00 – 2.50 |

≤2.00 |

19.00 – 23.00 |

8.00 – 12.00 |

– |

≤0.50 |

– |

950℃ |

| 3 |

ZG30Cr28Ni10 |

– |

HE |

SCH17 |

0.20 – 0.50 |

≤2.00 |

≤2.00 |

26.00 – 30.00 |

8.00 – 11.00 |

– |

– |

– |

1050℃ |

| 4 |

ZG40Cr25Ni12 |

1.4837 |

HH |

SCH13 |

0.30 – 0.50 |

1.00 – 2.50 |

≤2.00 |

24.00 – 27.00 |

11.00 – 14.00 |

– |

≤0.50 |

– |

1050℃ |

| 5 |

ZG30Cr28Ni16 |

– |

HI |

SCH18 |

0.20 – 0.50 |

≤2.00 |

≤2.00 |

26.00 – 30.00 |

14.00 – 18.00 |

– |

– |

– |

1100℃ |

| 6 |

ZG40Cr25Ni20Si2 |

1.4848 |

HK |

SCH21 |

0.30 – 0.50 |

≤1.75 |

≤1.50 |

23.00 – 27.00 |

19.00 – 22.00 |

– |

≤0.50 |

– |

1100℃ |

| 7 |

ZG30Cr20Ni25 |

– |

HN |

SCH19 |

0.20 – 0.50 |

≤2.00 |

≤2.00 |

19.00 – 23.00 |

23.00 – 27.00 |

– |

– |

– |

1100℃ |

| 8 |

ZG40Cr19Ni39 |

1.4865 |

HU |

SCH20 |

0.35 – 0.75 |

≤2.50 |

≤2.00 |

17.00 – 21.00 |

37.00 – 41.00 |

– |

– |

– |

1020℃ |

| 9 |

ZG40Cr15Ni35 |

1.4806 |

HT |

SCH15 |

0.35 – 0.70 |

≤2.00 |

≤2.00 |

15.00 – 19.00 |

33.00 – 37.00 |

– |

≤0.50 |

– |

1000℃ |

| 10 |

ZG40Cr25Ni35Nb |

1.4852 |

HPCb |

SCH24Nb |

0.30 – 0.50 |

≤2.00 |

≤2.00 |

24.00 – 28.00 |

33.00 – 37.00 |

0.80 – 1.80 |

≤0.50 |

– |

1100℃ |

| 11 |

ZG40Cr19Ni39Nb |

1.4849 |

– |

– |

0.30 – 0.50 |

1.00 – 2.50 |

≤2.00 |

18.00 – 21.00 |

36.00 – 39.00 |

1.20- 1.80 |

≤0.50 |

– |

1100℃ |

| 12 |

ZG40Cr24Ni24Nb |

1.4855 |

– |

– |

0.30 – 0.50 |

1.00 – 2.50 |

≤2.00 |

23.00 – 25.00 |

23.00 – 25.00 |

0.80 – 1.80 |

≤0.50 |

– |

1050℃ |

| 13 |

ZG40Cr25Ni35 |

1.4857 |

HP |

SCH24 |

0.35 – 0.50 |

1.00 – 2.50 |

≤2.00 |

24.00 – 28.00 |

33.00 – 37.00 |

– |

≤0.50 |

– |

1100℃ |

| 14 |

ZG1Cr20Ni32Nb |

1.4859 |

– |

– |

0.06 – 0.15 |

0.50 – 1.50 |

≤2.00 |

19.00 – 21.00 |

31.00 – 33.00 |

0.50 – 1.50 |

≤0.50 |

– |

1050℃ |

| 15 |

ZG45Cr12Ni60 |

– |

HW |

– |

0.35 – 0.75 |

≤2.00 |

≤2.00 |

10.00 – 14.00 |

58.00 – 62.00 |

– |

– |

– |

1100℃ |

| 16 |

ZG45Cr18Ni66 |

– |

HX |

– |

0.35 – 0.75 |

≤2.00 |

≤2.00 |

15.00 – 19.00 |

64.00 – 68.00 |

– |

– |

– |

1100℃ |

| 17 |

ZG1Cr28Co50 |

2.4778 |

– |

– |

0.05 – 0.25 |

0.50 – 1.00 |

≤1.50 |

27.00 – 30.00 |

≤1.00 |

≤0.50 |

≤0.50 |

Co:48.0 – 52.0 |

1200℃ |

| 18 |

ZG30Cr28Co50Nb |

2.4779 |

– |

– |

0.25 – 0.35 |

0.50 – 1.50 |

0.50 – 1.50 |

27.00 – 29.00 |

– |

1.50 – 2.50 |

≤0.50 |

Co:48.0 – 52.0 |

1200℃ |

| 19 |

ZG40Cr28Ni48W5 |

2.4879 |

– |

SCH42 |

0.35 – 0.55 |

1.00 – 2.00 |

≤1.50 |

27.00 – 30.00 |

47.00 – 50.00 |

– |

≤0.50 |

W:4.0 – 5.5 |

1200℃ |

Часто задаваемые вопросы:

В: Как отправить запрос?

О: Шаг 1: Пожалуйста, предоставьте нам подробную информацию о вашей печи, рабочей температуре, методе охлаждения, загрузочной массе и т.д.;

Шаг 2: Желательно предоставить 3D-чертежи;

Шаг 3: После получения достаточной информации мы разработаем чертежи продукции и предоставим соответствующее ценовое предложение;

В: Когда я получу цену?

О: Обычно мы отвечаем на запросы в течение 24 часов (за исключением выходных и праздничных дней). Если вам срочно нужна цена, пожалуйста, напишите нам по электронной почте или свяжитесь с нами другими способами, чтобы мы могли предоставить вам ценовое предложение.

В: Когда будет осуществлена доставка? / Каковы сроки доставки?

О: – Заказ образцов: 35 дней после получения полной оплаты.

– Заказ со склада: 10 дней после получения полной оплаты.

– OEM-заказ: 30 дней после получения предоплаты.

В: Каково ваше послепродажное обслуживание?

О: Гарантия 1 год на все виды продукции;

Если вы обнаружите какие-либо дефектные детали, мы бесплатно заменим их в следующем заказе. Как опытный производитель, мы гарантируем качество и послепродажное обслуживание.

В: Каковы ваши условия оплаты?

О: T/T

Оплата <= 10000 долларов США, 100% предоплата. Оплата > 10000 долларов США, 50% предоплата, остаток перед отгрузкой.

В: Какой способ доставки?

О: Доставка осуществляется компаниями DHL, UPS, EMS, Fedex, авиаперевозками, морскими перевозками или железнодорожными перевозками.