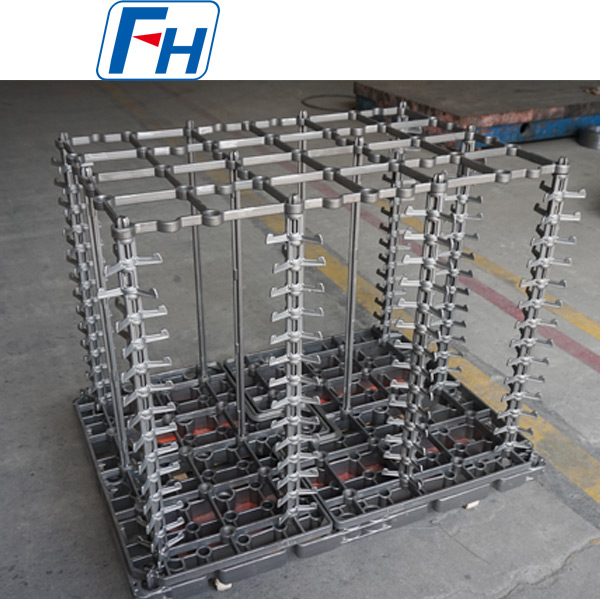

Приспособления для термообработки в азотирующих печах:

Приспособления для термообработки в азотирующих печах — это опорные и фиксирующие устройства, специально разработанные для таких процессов, как газовое азотирование и ионное (плазменное) азотирование. Основной принцип конструкции заключается в обеспечении равномерной циркуляции атмосферы в печи для достижения стабильного и однородного азотированного слоя, при этом максимально увеличивая загрузочную способность и минимизируя деформацию обрабатываемых деталей.

В отличие от приспособлений для закалки, приспособления для азотирования не должны выдерживать сильные термические удары. Однако они должны оставаться стабильными на протяжении длительных циклов обработки (часто от десятков до сотен часов) и выдерживать коррозию от активной азотной атмосферы, а также риск водородного охрупчивания.

I. Основные цели и задачи проектирования

1. Обеспечение равномерного распределения атмосферы (главная цель): Необходимо обеспечить равномерное обтекание каждого обрабатываемого изделия активными азотсодержащими газами (например, NH₃, N₂, H₂), избегая «мертвых зон», которые приводят к неравномерной глубине азотирования или появлению мягких участков.

2. Эффективность загрузки: Максимально увеличить загрузку за одну партию для снижения себестоимости детали, не нарушая при этом газовый поток.

3. Предотвращение деформации обрабатываемых изделий: Обеспечить надлежащую поддержку обрабатываемых изделий, особенно тонких стержней или тонкостенных деталей, чтобы предотвратить деформацию под действием собственного веса или взаимного выдавливания при длительном воздействии высоких температур (обычно 480-580°C).

4. Устойчивость к «азотированию» и водородному охрупчиванию: На поверхности самой оснастки после длительной эксплуатации в азотирующей атмосфере образуется хрупкий нитридный слой, который может легко отслаиваться или растрескиваться после многократного использования. Кроме того, атомы водорода могут диффундировать в материал, вызывая водородное охрупчивание.

5. Чистота и техническое обслуживание: Оксидная окалина или загрязнения на поверхности оснастки могут выделять примеси и мешать процессу азотирования, поэтому оснастка должна легко очищаться.

II. Основные типы и конструкции

1. Универсальные подвесные стеллажи и поддоны;

2. Специализированные приспособления;

3. Специальные приспособления для ионного (плазменного) азотирования;

4. Системы поддержки крупногабаритных компонентов;

III. Ключевые моменты при выборе материалов

Выбор материала для оснастки для азотирования имеет решающее значение. Неправильно выбранный материал становится расходным материалом и может даже загрязнять обрабатываемые детали.

1. Идеальные свойства материала:

- Отличная устойчивость к азотированию: низкая растворимость азота при температурах азотирования, отсутствие образования толстого, хрупкого слоя соединений.

- Высокотемпературная прочность и сопротивление ползучести: сохранение стабильности размеров при длительном воздействии высоких температур.

- Низкий коэффициент теплового расширения: уменьшение напряжений, вызванных дифференциальным тепловым расширением/сжатием по сравнению с обрабатываемой деталью.

- Хорошая устойчивость к водородному охрупчиванию.

2. Обычно используемые материалы:

- Аустенитные жаропрочные стали: такие как AISI 314 (25Cr-20Ni) и 330 (35Ni-18Cr) являются лучшим выбором. Высокое содержание хрома и никеля образует защитный слой оксида хрома (Cr₂O₃) на поверхности, который эффективно блокирует диффузию атомов азота внутрь, что приводит к образованию чрезвычайно тонкого слоя азотирования и длительному сроку службы.

- Никелевые сплавы: такие как Inconel 600, обеспечивают превосходные характеристики и чрезвычайно высокую устойчивость к азотированию, но являются дорогостоящими. Используются для ответственных или долговечных приспособлений.

3. Материалы, которых следует избегать:

- Низкоуглеродистая сталь/обычные легированные стали: быстро азотируются и становятся хрупкими, растрескиваются и выходят из строя после всего нескольких циклов.

- Мартенситные нержавеющие стали: также сильно азотируются.

- Медь и медные сплавы: хотя они не азотируются, им не хватает высокотемпературной прочности, и они могут загрязнять атмосферу.

Таблица марок материалов:

| Heat-resistant Steel |

| / |

GB |

DIN |

ASTM |

JIS |

Chemical Composition (%) |

Maximum Operation Temperature |

| C |

Si |

Mn |

Cr |

Ni |

Nb/Cb |

Mo |

Other |

| 1 |

ZG40Cr27Ni4 |

1.4823 |

HD |

SCH11 |

0.30 – 0.50 |

≤2.00 |

≤1.00 |

24.00 – 28.00 |

4.00 – 6.00 |

– |

≤0.50 |

– |

1050℃ |

| 2 |

ZG40Cr22Ni10 |

1.4826 |

HF |

SCH12 |

0.30 – 0.50 |

1.00 – 2.50 |

≤2.00 |

19.00 – 23.00 |

8.00 – 12.00 |

– |

≤0.50 |

– |

950℃ |

| 3 |

ZG30Cr28Ni10 |

– |

HE |

SCH17 |

0.20 – 0.50 |

≤2.00 |

≤2.00 |

26.00 – 30.00 |

8.00 – 11.00 |

– |

– |

– |

1050℃ |

| 4 |

ZG40Cr25Ni12 |

1.4837 |

HH |

SCH13 |

0.30 – 0.50 |

1.00 – 2.50 |

≤2.00 |

24.00 – 27.00 |

11.00 – 14.00 |

– |

≤0.50 |

– |

1050℃ |

| 5 |

ZG30Cr28Ni16 |

– |

HI |

SCH18 |

0.20 – 0.50 |

≤2.00 |

≤2.00 |

26.00 – 30.00 |

14.00 – 18.00 |

– |

– |

– |

1100℃ |

| 6 |

ZG40Cr25Ni20Si2 |

1.4848 |

HK |

SCH21 |

0.30 – 0.50 |

≤1.75 |

≤1.50 |

23.00 – 27.00 |

19.00 – 22.00 |

– |

≤0.50 |

– |

1100℃ |

| 7 |

ZG30Cr20Ni25 |

– |

HN |

SCH19 |

0.20 – 0.50 |

≤2.00 |

≤2.00 |

19.00 – 23.00 |

23.00 – 27.00 |

– |

– |

– |

1100℃ |

| 8 |

ZG40Cr19Ni39 |

1.4865 |

HU |

SCH20 |

0.35 – 0.75 |

≤2.50 |

≤2.00 |

17.00 – 21.00 |

37.00 – 41.00 |

– |

– |

– |

1020℃ |

| 9 |

ZG40Cr15Ni35 |

1.4806 |

HT |

SCH15 |

0.35 – 0.70 |

≤2.00 |

≤2.00 |

15.00 – 19.00 |

33.00 – 37.00 |

– |

≤0.50 |

– |

1000℃ |

| 10 |

ZG40Cr25Ni35Nb |

1.4852 |

HPCb |

SCH24Nb |

0.30 – 0.50 |

≤2.00 |

≤2.00 |

24.00 – 28.00 |

33.00 – 37.00 |

0.80 – 1.80 |

≤0.50 |

– |

1100℃ |

| 11 |

ZG40Cr19Ni39Nb |

1.4849 |

– |

– |

0.30 – 0.50 |

1.00 – 2.50 |

≤2.00 |

18.00 – 21.00 |

36.00 – 39.00 |

1.20- 1.80 |

≤0.50 |

– |

1100℃ |

| 12 |

ZG40Cr24Ni24Nb |

1.4855 |

– |

– |

0.30 – 0.50 |

1.00 – 2.50 |

≤2.00 |

23.00 – 25.00 |

23.00 – 25.00 |

0.80 – 1.80 |

≤0.50 |

– |

1050℃ |

| 13 |

ZG40Cr25Ni35 |

1.4857 |

HP |

SCH24 |

0.35 – 0.50 |

1.00 – 2.50 |

≤2.00 |

24.00 – 28.00 |

33.00 – 37.00 |

– |

≤0.50 |

– |

1100℃ |

| 14 |

ZG1Cr20Ni32Nb |

1.4859 |

– |

– |

0.06 – 0.15 |

0.50 – 1.50 |

≤2.00 |

19.00 – 21.00 |

31.00 – 33.00 |

0.50 – 1.50 |

≤0.50 |

– |

1050℃ |

| 15 |

ZG45Cr12Ni60 |

– |

HW |

– |

0.35 – 0.75 |

≤2.00 |

≤2.00 |

10.00 – 14.00 |

58.00 – 62.00 |

– |

– |

– |

1100℃ |

| 16 |

ZG45Cr18Ni66 |

– |

HX |

– |

0.35 – 0.75 |

≤2.00 |

≤2.00 |

15.00 – 19.00 |

64.00 – 68.00 |

– |

– |

– |

1100℃ |

| 17 |

ZG1Cr28Co50 |

2.4778 |

– |

– |

0.05 – 0.25 |

0.50 – 1.00 |

≤1.50 |

27.00 – 30.00 |

≤1.00 |

≤0.50 |

≤0.50 |

Co:48.0 – 52.0 |

1200℃ |

| 18 |

ZG30Cr28Co50Nb |

2.4779 |

– |

– |

0.25 – 0.35 |

0.50 – 1.50 |

0.50 – 1.50 |

27.00 – 29.00 |

– |

1.50 – 2.50 |

≤0.50 |

Co:48.0 – 52.0 |

1200℃ |

| 19 |

ZG40Cr28Ni48W5 |

2.4879 |

– |

SCH42 |

0.35 – 0.55 |

1.00 – 2.00 |

≤1.50 |

27.00 – 30.00 |

47.00 – 50.00 |

– |

≤0.50 |

W:4.0 – 5.5 |

1200℃ |

Часто задаваемые вопросы:

В: Как отправить запрос?

О: Шаг 1: Пожалуйста, предоставьте нам подробную информацию о вашей печи, рабочей температуре, методе охлаждения, загрузочной массе и т.д.;

Шаг 2: Желательно предоставить 3D-чертежи;

Шаг 3: После получения достаточной информации мы разработаем чертежи продукции и предоставим соответствующее ценовое предложение;

В: Когда я получу цену?

О: Обычно мы отвечаем на запросы в течение 24 часов (за исключением выходных и праздничных дней). Если вам срочно нужна цена, пожалуйста, напишите нам по электронной почте или свяжитесь с нами другими способами, чтобы мы могли предоставить вам ценовое предложение.

В: Когда будет осуществлена доставка? / Каковы сроки доставки?

О: – Заказ образцов: 35 дней после получения полной оплаты.

– Заказ со склада: 10 дней после получения полной оплаты.

– OEM-заказ: 30 дней после получения предоплаты.

В: Каково ваше послепродажное обслуживание?

О: Гарантия 1 год на все виды продукции;

Если вы обнаружите какие-либо дефектные детали, мы бесплатно заменим их в следующем заказе. Как опытный производитель, мы гарантируем качество и послепродажное обслуживание.

В: Каковы ваши условия оплаты?

О: T/T

Оплата <= 10000 долларов США, 100% предоплата. Оплата > 10000 долларов США, 50% предоплата, остаток перед отгрузкой.

В: Какой способ доставки?

О: Доставка осуществляется компаниями DHL, UPS, EMS, Fedex, авиаперевозками, морскими перевозками или железнодорожными перевозками.