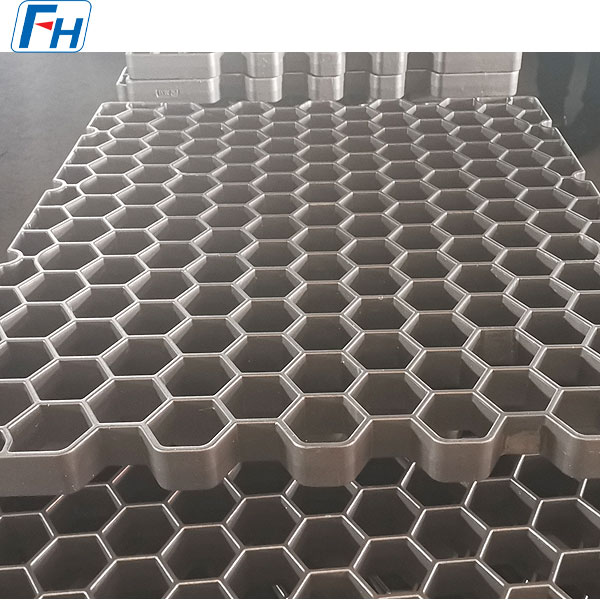

Радиационные трубы:

Радиационные трубы представляют собой элементы косвенного нагрева, сердцевина которых состоит из «источника нагрева + герметичной защитной оболочки». Благодаря заключению источника нагрева (например, электрического нагревательного элемента или системы сжигания газа) в высокотемпературную и коррозионно-стойкую защитную оболочку, тепло, вырабатываемое электричеством или горением, не контактирует напрямую с нагреваемым объектом/средой. Вместо этого тепло передается преимущественно излучением, дополненным небольшой конвекцией, к футеровке печи, заготовке или нагреваемому пространству.

Конструкция направлена на предотвращение прямого контакта источника нагрева с коррозионно-активной и восстановительной атмосферой внутри печи, минимизируя износ нагревательного элемента и обеспечивая равномерное и контролируемое распределение температуры. Они широко используются в промышленности, например, для термообработки (например, цементации, закалки и отжига), нагрева металлов, а также сушки и отверждения. Они особенно хорошо подходят для печей с высокими требованиями к экологической чистоте и стабильности атмосферы, таких как печи непрерывной термообработки полосы, шахтные печи и печи с роликовым подом.

Радиационные трубы доступны в различных исполнениях: U-образные, W-образные, однолинейные, двухлинейные, непрерывные и т.д., с широким диапазоном производительности, каждый из которых подходит для конкретного применения.

Типы: W-образная радиационная труба, U-образная радиационная труба, I-образная радиационная труба и электрическая радиационная труба

Размер: внешний диаметр 50–1500 мм

Марка материала: высоконикелевые и высокохромистые жаропрочные сплавы, такие как HU, HT, HK, HP, HW, 24/24NbTiZr,50Cr/50Ni (2.4813), 1.4865, 1.4849, 1.4848, 1.4410, 1.4059, 1.4841, 1.4845, 1.4852, 2.4879 или в соответствии с требованиями клиентов.

Методы плавки: электродуговые печи, индукционные печи и вакуумные печи

Процесс производства: центробежное литье, литье по выплавляемым моделям, сварка.

Контроль качества: UT, MT, RT, PT, отчет о химическом анализе, испытание механических свойств и т. д.

Процесс термической обработки: нормализация, закалка, отпуск, отжиг.

Обработка поверхности: дробеструйная обработка, покраска, гальванопокрытие, полировка, черная оксидная пленка, прозрачное антикоррозийное масло.

Инспекция: внутренняя проверка, проверка третьей стороной.

Стандарты: ANSI,ASTM,ASME,API,JIS,DIN,BS,EN,KS,UNI,SABS,ГОСТ.

Сертификаты:

1. Отчет о химическом анализе

2. Отчет о термообработке

3. Отчет о размерах

4. Отчет об испытании DP

Упаковка: Упаковка из фанеры для морской транспортировки на стальных поддонах или по требованию заказчика. Конкурентное преимущество: Контроль и управление качеством на протяжении всего производственного процесса, включая выплавку слитков, литье, термообработку, механическую обработку и строгую окончательную проверку перед поставкой.

Применение: Наши лучистые трубчатые нагреватели широко используются в оборудовании для термообработки, автозапчастях, производстве чугуна и стали, электроэнергетике, термомеханической обработке, алюминиевой промышленности, металлургическом оборудовании, нефтехимическом оборудовании, стекольном оборудовании, керамическом оборудовании, пищевом оборудовании, фармацевтическом оборудовании, энергетическом машиностроении и бытовой технике.