Печные ролики:

Печные ролики являются основными функциональными компонентами, используемыми для перемещения и транспортировки высокотемпературных материалов в промышленных печах (таких как печи для термообработки, отжига и стекловаренные печи). Их производительность напрямую определяет непрерывность производства, качество обработки материалов и эффективность оборудования. Они широко применяются в высокотемпературных промышленных процессах, таких как производство стали, стекла, керамики и цветных металлов.

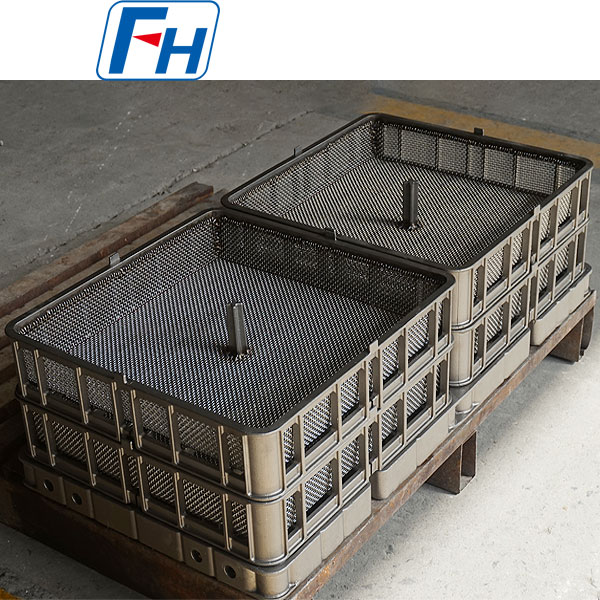

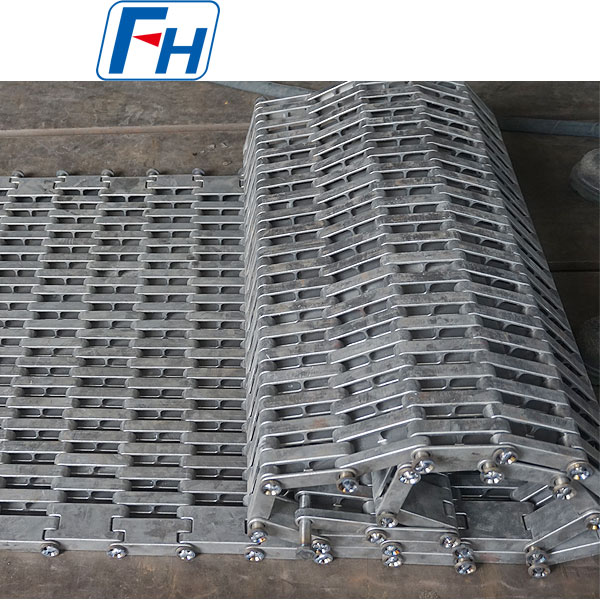

Транспортировка материалов: Благодаря вращательному движению они плавно транспортируют материалы, такие как стальные листы, необработанное стекло и керамические изделия, к зонам нагрева, отжига и охлаждения внутри печи, обеспечивая непрерывность производства.

Условия эксплуатации: Ролики подвергаются воздействию высоких температур 400–1200 °C (в некоторых случаях до 1500 °C) и должны выдерживать вес материалов, термические удары и воздействие агрессивных газов внутри печи (например, окислительных и серосодержащих газов). В некоторых случаях также требуется вспомогательный контроль температуры (например, охлаждение роликами с водяным охлаждением или дополнительный нагрев роликами с электрическим нагревом).

Гарантия качества: Плоскостность, шероховатость и термостойкость поверхности роликов напрямую влияют на качество поверхности материала (например, отсутствие вмятин на стальных листах или царапин на стекле) и равномерность нагрева.

Печьи ролики часто представляют собой композитные конструкции, состоящие из следующих основных компонентов:

Втулки роликов: Внешний слой ролика, непосредственно контактирующий с материалом и должен обладать высокой износостойкостью, антиадгезионными свойствами и стойкостью к высокотемпературному окислению. В качестве материалов обычно используются жаропрочная сталь, сплавы с высоким содержанием никеля или керамические покрытия.

Сердечники валов: Внутренний слой втулки ролика, поддерживающий втулку ролика и передающий вращательное усилие. Эти валы должны обеспечивать баланс прочности и термостойкости. В некоторых случаях (например, в высокотемпературных печах) могут использоваться полые конструкции для прохода охлаждающей среды (например, воды или азота).

Вспомогательные компоненты: к ним относятся подшипники и уплотнения, которые должны сохранять смазывающую и герметизирующую способность даже в условиях высоких температур, чтобы предотвратить утечку печного газа и попадание пыли в подшипники.

Сравнительная таблица материалов:

| Heat-resistant Steel |

| / |

GB (中) |

DIN (德) |

ASTM (美) |

JIS (日) |

Chemical Composition (%) |

Maximum Operation Temperature |

| C |

Si |

Mn |

Cr |

Ni |

Nb/Cb |

Mo |

Other |

| 1 |

ZG40Cr27Ni4 |

1.4823 |

HD |

SCH11 |

0.30 – 0.50 |

≤2.00 |

≤1.00 |

24.00 – 28.00 |

4.00 – 6.00 |

– |

≤0.50 |

– |

1050℃ |

| 2 |

ZG40Cr22Ni10 |

1.4826 |

HF |

SCH12 |

0.30 – 0.50 |

1.00 – 2.50 |

≤2.00 |

19.00 – 23.00 |

8.00 – 12.00 |

– |

≤0.50 |

– |

950℃ |

| 3 |

ZG30Cr28Ni10 |

– |

HE |

SCH17 |

0.20 – 0.50 |

≤2.00 |

≤2.00 |

26.00 – 30.00 |

8.00 – 11.00 |

– |

– |

– |

1050℃ |

| 4 |

ZG40Cr25Ni12 |

1.4837 |

HH |

SCH13 |

0.30 – 0.50 |

1.00 – 2.50 |

≤2.00 |

24.00 – 27.00 |

11.00 – 14.00 |

– |

≤0.50 |

– |

1050℃ |

| 5 |

ZG30Cr28Ni16 |

– |

HI |

SCH18 |

0.20 – 0.50 |

≤2.00 |

≤2.00 |

26.00 – 30.00 |

14.00 – 18.00 |

– |

– |

– |

1100℃ |

| 6 |

ZG40Cr25Ni20Si2 |

1.4848 |

HK |

SCH21 |

0.30 – 0.50 |

≤1.75 |

≤1.50 |

23.00 – 27.00 |

19.00 – 22.00 |

– |

≤0.50 |

– |

1100℃ |

| 7 |

ZG30Cr20Ni25 |

– |

HN |

SCH19 |

0.20 – 0.50 |

≤2.00 |

≤2.00 |

19.00 – 23.00 |

23.00 – 27.00 |

– |

– |

– |

1100℃ |

| 8 |

ZG40Cr19Ni39 |

1.4865 |

HU |

SCH20 |

0.35 – 0.75 |

≤2.50 |

≤2.00 |

17.00 – 21.00 |

37.00 – 41.00 |

– |

– |

– |

1020℃ |

| 9 |

ZG40Cr15Ni35 |

1.4806 |

HT |

SCH15 |

0.35 – 0.70 |

≤2.00 |

≤2.00 |

15.00 – 19.00 |

33.00 – 37.00 |

– |

≤0.50 |

– |

1000℃ |

| 10 |

ZG40Cr25Ni35Nb |

1.4852 |

HPCb |

SCH24Nb |

0.30 – 0.50 |

≤2.00 |

≤2.00 |

24.00 – 28.00 |

33.00 – 37.00 |

0.80 – 1.80 |

≤0.50 |

– |

1100℃ |

| 11 |

ZG40Cr19Ni39Nb |

1.4849 |

– |

– |

0.30 – 0.50 |

1.00 – 2.50 |

≤2.00 |

18.00 – 21.00 |

36.00 – 39.00 |

1.20- 1.80 |

≤0.50 |

– |

1100℃ |

| 12 |

ZG40Cr24Ni24Nb |

1.4855 |

– |

– |

0.30 – 0.50 |

1.00 – 2.50 |

≤2.00 |

23.00 – 25.00 |

23.00 – 25.00 |

0.80 – 1.80 |

≤0.50 |

– |

1050℃ |

| 13 |

ZG40Cr25Ni35 |

1.4857 |

HP |

SCH24 |

0.35 – 0.50 |

1.00 – 2.50 |

≤2.00 |

24.00 – 28.00 |

33.00 – 37.00 |

– |

≤0.50 |

– |

1100℃ |

| 14 |

ZG1Cr20Ni32Nb |

1.4859 |

– |

– |

0.06 – 0.15 |

0.50 – 1.50 |

≤2.00 |

19.00 – 21.00 |

31.00 – 33.00 |

0.50 – 1.50 |

≤0.50 |

– |

1050℃ |

| 15 |

ZG45Cr12Ni60 |

– |

HW |

– |

0.35 – 0.75 |

≤2.00 |

≤2.00 |

10.00 – 14.00 |

58.00 – 62.00 |

– |

– |

– |

1100℃ |

| 16 |

ZG45Cr18Ni66 |

– |

HX |

– |

0.35 – 0.75 |

≤2.00 |

≤2.00 |

15.00 – 19.00 |

64.00 – 68.00 |

– |

– |

– |

1100℃ |

| 17 |

ZG1Cr28Co50 |

2.4778 |

– |

– |

0.05 – 0.25 |

0.50 – 1.00 |

≤1.50 |

27.00 – 30.00 |

≤1.00 |

≤0.50 |

≤0.50 |

Co:48.0 – 52.0 |

1200℃ |

| 18 |

ZG30Cr28Co50Nb |

2.4779 |

– |

– |

0.25 – 0.35 |

0.50 – 1.50 |

0.50 – 1.50 |

27.00 – 29.00 |

– |

1.50 – 2.50 |

≤0.50 |

Co:48.0 – 52.0 |

1200℃ |

| 19 |

ZG40Cr28Ni48W5 |

2.4879 |

– |

SCH42 |

0.35 – 0.55 |

1.00 – 2.00 |

≤1.50 |

27.00 – 30.00 |

47.00 – 50.00 |

– |

≤0.50 |

W:4.0 – 5.5 |

1200℃ |

Области применения:

Чугунная и сталелитейная промышленность: печи непрерывного отжига холоднокатаного проката, установки горячего цинкования и печи для нагрева сортового проката. Они используются для транспортировки стальных листов и заготовок и должны выдерживать высокие температуры 800–1100 °C и окислительную атмосферу.

Стекольная промышленность: печи для формования флоат-стекла и печи для отжига стекла. Поверхность валков должна быть гладкой и без загрязнений, чтобы не царапать стеклянные листы. Диапазон рабочих температур: 600–1000 °C.

Керамическая промышленность/Строительные материалы: печи для спекания керамических сырцов и печи для обжига огнеупорных материалов. Они должны быть устойчивы к износу материала и высокотемпературной пылевой эрозии.

Цветные металлы: печи для старения алюминиевого профиля и печи для отжига медной полосы. Они должны сочетать в себе малый вес и высокую термостойкость (500–800 °C).

Часто задаваемые вопросы:

Вопрос: Как отправить запрос?

A: Шаг 1. Предоставьте нам подробную информацию о вашей печи, рабочей температуре, способе охлаждения, весе загрузки и т. д.

Шаг 2. Рекомендуется предоставить 3D-чертежи.

Шаг 3. Собрав достаточно информации, мы разработаем чертежи изделия и составим смету.

В: Когда я смогу узнать цену?

A: Обычно мы предоставляем смету в течение 24 часов после получения вашего запроса (кроме выходных и праздничных дней). Если вам нужно срочно узнать цену, напишите нам по электронной почте или свяжитесь с нами другими способами, чтобы мы могли сделать смету.

В: Когда будет осуществлена доставка? / Каковы сроки доставки?

A: – Заказ образца: 35 дней после получения полной оплаты.

– Заказ со склада: 10 дней после получения полной оплаты.

– Заказ OEM: 30 дней после получения депозита.

В: Каково ваше послепродажное обслуживание?

A: Гарантия 1 год на все виды продукции;

Если вы обнаружите дефектные аксессуары при первом заказе, мы бесплатно предоставим вам новые детали для замены в следующем заказе. Будучи опытным производителем, вы можете быть уверены в качестве и послепродажном обслуживании.

В: Каковы ваши условия оплаты?

О: Банковский перевод

Оплата <= 10 000 долларов США, 100% предоплата. Оплата > 10 000 долларов США, 50% предоплата банковским переводом, остаток перед отправкой.

В: Какой способ доставки?

О: Доставка DHL, UPS, EMS, Fedex, авиаперевозками, морскими перевозками или железнодорожными перевозками.